金属コーティングには多くの種類があります。コーティングの種類によってマイクロ硬さ試験に必要な試験力は異なり、試験力を無作為に使用することはできません。規格で推奨されている試験力値に従って試験を実施する必要があります。本日は、主に鋼材に塗布された亜鉛コーティングまたは亜鉛-アルミニウム-マグネシウム合金コーティングのマイクロビッカース硬さ試験についてご紹介します。

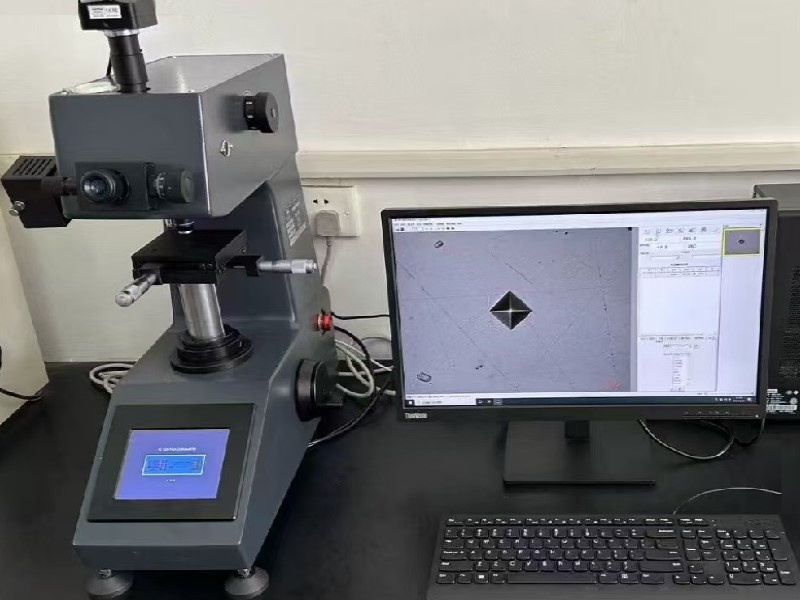

1. 亜鉛コーティング(またはアルミニウム-マグネシウムコーティング)の高品質な金属組織学的サンプルを作製することは、コーティング試験の第一段階です。亜鉛コーティングサンプルの作製には、サンプリング、マウント、予備研磨および研磨など、複数のステップが含まれます。これらのサンプルを作製する目的は、ワークピースの断面を滑らかで平坦な表面に研磨することで、ビッカース圧痕を明確に視認できるようにし、圧痕寸法を正確に測定して硬度値を取得することです。

2. 亜鉛コーティングの硬さ試験の場合:亜鉛コーティングは比較的厚いため、異なる試験力で硬さ試験を行うことができます。同じサンプルでは、試験力が小さいほど圧痕のサイズは小さくなり、逆に試験力が大きいほど圧痕のサイズは大きくなります。圧痕周辺のコーティングに亀裂や変形の兆候が見られる場合は、より小さな試験力を選択する必要があります。このプロセスは、ビッカース圧痕周辺のコーティングが変形することなく比較的無傷の状態になるまで繰り返されます。この試験力レベルがサンプルに適切な値です。

2.1 コーティングの厚さによって試験力の範囲が異なり、これは試験結果の歪みを防ぐために非常に重要です。以下は、一般的なコーティング(亜鉛めっき、クロムめっき)の試験力選択の参考値であり、マイクロビッカース硬度計(HV)に適用可能です。

| コーティングタイプ | コーティング 厚さ (μm) | 推薦する テストフォース (ガールフレンド) | 対応する HVスケール | 主な注意事項 |

| 亜鉛 メッキ | 5~15 | 25~50 | HV0.025、HV0.05 | 亜鉛メッキは比較的柔らかく(通常 HV50 ~ 150)、小さな力で過度のへこみを防ぎます。 |

| 亜鉛 メッキ | 15~50 | 50~100 | HV0.05、HV0.1 | 厚みが増すにつれて、力を適切に増加させて、明確なへこみのエッジを確保することができます。 |

| クロム メッキ | 1~5 | 10~25 | HV0.01、HV0.025 | 硬質クロム(HV800〜1200)は硬度が高く、小さな力で圧子の損傷を防ぎます。 |

| クロム メッキ | 5~20 | 25~100 | HV0.025、HV0.1 | 厚さ>10μmの場合、HV0.1forceは精度と効率のバランスをとります。 |

| 複合 コーティング | <5 | ≤25 | HV0.01、HV0.025 | 亜鉛ニッケル合金やクロムニッケル合金などのコーティングの場合、コーティングを貫通するへこみができないように厳重に注意してください。 |

2.2 その他の主な影響要因

厚さに加えて、次の 2 つの要因によって試験力の選択がさらに変更されるため、実際のシナリオに基づいて判断する必要があります。

コーティング硬度範囲:

軟質皮膜(例:亜鉛めっき、HV < 200):試験力が小さすぎると、皮膜の塑性変形により圧痕がぼやける可能性があります。推奨範囲の上限値(例:厚さ10μmの場合は50gfの試験力)を選択することをお勧めします。

ハードコーティング(例:クロムメッキ、HV > 800):硬度が高いため、へこみが小さくなります。そのため、へこみの対角線の測定誤差が±5%を超えないように、試験力を小さくしすぎないようにしてください(例:厚さ5μmの場合は、25gfの試験力を選択)。

2.3 標準規格および仕様の要件

業界によって明確な基準があります。例えば:

自動車業界では、コーティングの厚さに応じて力の値を調整できる ISO 14577 (計装化インデンテーション試験) が一般的に採用されています。

一般的な業界では、ASTM E384 を参照します。この規格では、圧子の対角線はコーティングの厚さの 1/2 以下、かつ圧子の先端の半径の 10 倍以上 (先端効果を避けるため) であることが要求されています。

結論として、金属コーティングのマイクロビッカース硬度試験における試験力の選択は、「まず厚さ、硬度調整、そして標準保証」というロジックに従う必要があります。

まず、コーティングの厚さに基づいて試験力の範囲を決定します(上記の表を参照)。

コーティングの硬度に応じて力の値を調整します(柔らかいコーティングの場合は上限、硬いコーティングの場合は下限を選択します)。

最後に、業界標準 (ISO 14577 や ASTM E384 など) に準拠して、テスト結果の妥当性を確保します。

投稿日時: 2025年9月3日